Дефектоскопы ультразвуковые

Срок выполнения от 1 дня

14

14

5

5

0

0

5

5

5

5

5

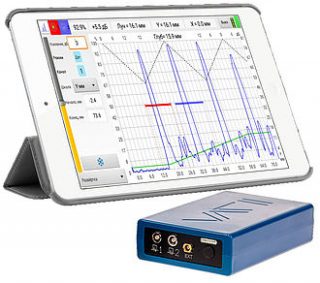

5Ультразвуковой дефектоскоп — это специальное устройство, предназначенное для обнаружения дефектов в сварных соединениях, металлических конструкциях, изделиях и других объектах. Он применяется для поиска трещин, швов и других дефектов с помощью высокочастотных ультразвуковых волн.

Использование ультразвукового дефектоскопа широко распространено в различных областях применения, таких как контрольные испытания металлических труб, оценка твердости материалов, выявление дефектов в металлических деталях и конструкциях. Он также используется для выявления дефектов в пластмассовых изделиях.

Преимуществом ультразвукового дефектоскопа является возможность обнаружения дефектов на глубине, что не всегда возможно при использовании других методов контроля. Кроме того, его использование позволяет получить дополнительное изображение дефектов и их характеристик с помощью визуального и капиллярного контроля.

На рынке представлено множество моделей ультразвуковых дефектоскопов, среди которых можно выделить серию тестеров от компании Olympus, такие как ультразвуковые дефектоскопы типа A1550 Introvisor и УД2-102. Они предназначены для проведения контрольных испытаний различных объектов и имеют широкий диапазон функций, что делает их удобными в использовании специалистами в области неразрушающего контроля.

Для обеспечения эффективности проведения контрольных испытаний ультразвукового дефектоскопа используется специальное программное обеспечение, которое позволяет анализировать полученные сигналы и результаты контроля. Также возможно использование дополнительных функций, таких как фильтр и экспертные системы, для получения более точных результатов.

Если вам необходимо купить ультразвуковой дефектоскоп, вы можете заказать его у официального представителя или дилера. Также можно воспользоваться акцией или специальной предложением от производителей в этой области, таких как ООО «АНАЛИТПРОМПРИБОР». Для получения дополнительной информации и консультации специалистов по выбору ультразвукового дефектоскопа звоните по указанному на сайте номеру.

Таким образом, ультразвуковой дефектоскоп является эффективным и надежным средством для обнаружения дефектов в различных материалах и конструкциях. Его использование обеспечивает высокие уровни контроля и оценки целостности объектов в различных условиях и окружающей среде.

Показать еще