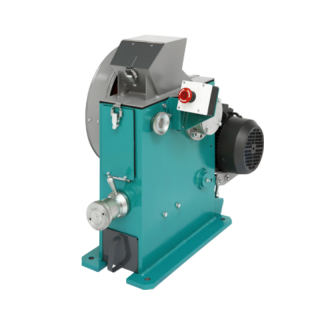

Дробилка молотковая МД 5х5 — оборудование промышленного класса, применяемое в металлургии, горнодобывающей промышленности, на предприятиях строительного комплекса и химической отрасли.

Описание устройства МД 5Х5

Принцип действия молотковой дробилки основан на ударном воздействии на частицы материала.

В состав дробилки входят:загрузочный бункер, две откидных крышки, основание, ротор, рама и электродвигатель. Камера дробления образована внутренней поверхностью откидных крышек, основания и разгрузочной решеткой.

Внутри камеры дробления смонтирован ротор. Он представляет собой вал, на котором установлены четыре диска. В отверстия, выполненные по периферии дисков, вставлены шесть осей, на которых шарнирно подвешены плоские молотки, изготовленные из закаленной стали.

На верхнем фланце одной из двух откидных крышек смонтирован загрузочный бункер, внутри которого установлена шторка и два отбойника. Крутящий момент от электродвигателя передается на ротор через ременную передачу.

Принцип работы МД 5Х5

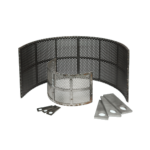

Дробимый материал через загрузочный бункер подается в камеру дробления, где разрушается под воздействием молотков, ударов и трения о внутренние поверхности камеры дробления, а также самоизмельчается. Измельченный материал проходит через отверстия разгрузочной решетки, размер которых определяет крупность продукта, и поступает в приемную емкость.

Молотки представляют собой прямоугольную стальную пластину с отверстием, смещенным к одному из торцев. Боковые кромки молотков могут быть заточены. Количество, толщина и целесообразность заточки молотков определяется поставленной технологической задачей.

Примеры применения МД 5Х5

Уголь, кирпичная крошка, минералы, стекло, керамика, мрамор, известняк, реактопласты, удобрения, огнеупоры, шлаки, глина, соль, отработанные формовочные смеси, отходы электроники, медицинские и фармацевтические препараты, корма.

Достоинства МД 5Х5:

- Возможность получения различной крупности продукта дробления за счет:

- установки решеток с отверстиями различного размера;

- подбора количества, толщины и формы кромки молотков;

- Снижение вероятности поломки дробилки при попадании недробимого тела за счет свободного подвеса молотков на осях ротора;

- Установка ротора в основании на самоустанавливающихся подшипниках, что позволяет снизить величину нагрузок на детали и узлы в процессе дробления;

- Выбор размера и конфигурации загрузочной воронки исходя из условий безопасности обслуживания и предотвращения выброса частиц материала при работе;

- Увеличение срока службы молотков за счет возможности их разворота на 180 градусов.

18

18