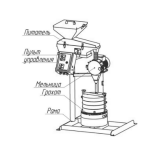

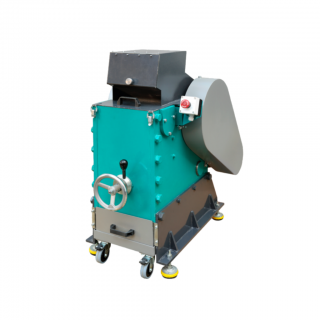

Измельчаемый материал подается с лотка питателя через патрубок и гибкий гофрированный шланг в камеру дробления. Измельчение (резание) материала происходит при попадании частиц между ножами корпуса и ротора. Измельченный материал проходит сквозь отверстия разгрузочной решетки и разгружается на верхнее сито грохота. . Частицы материала, подпрыгивая, перемещаются по спирали — от центра к периферии сита. Возвратно-поступательный винтовой характер колебаний платформы обеспечивает спиралевидную траекторию движения частиц по просеивающей поверхности.

Длина такой траектории значительно превышает диаметр сита, что обеспечивает эффективный рассев. Частицы крупностью менее отверстий в просеивающей поверхности просыпаются на сито, расположенное ниже, а более крупные — доходят до периферии сита и направляются отбойником к отверстию в обечайке.

Далее крупные частицы материала разгружаются через разгрузочный патрубок в приемную емкость. Аналогичным образом происходит рассев частиц материала на следующем сите. Частицы, прошедшие через нижнее сито, поступают в поддон и выводятся через разгрузочную воронку (патрубок) поддона.

Преимущества:

- УВЕЛИЧЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ. Плавная регулировка загрузки и увеличение производительности истирания до 20%.

- ПОВЫШЕНИЕ РЕСУРСА ЗИПА. Равномерная подача материала снижает износ рабочих органов и просеивающих элементов сит грохота.

- СНИЖЕНИЕ ПЫЛЕНИЯ. Крышка на бункере питателя и соединение питателя и истирателем гофрированным шлангом, обеспечивают снижение уровня пыления при работе установки.

- СНИЖЕНИЕ ИЗДЕРЖЕК. Равномерная автоматическая подача материала исключает необходимость постоянного присутствия оператора, который может обслуживать несколько установок.

- КОМПЛЕКТАЦИЯ ПУЛЬТОМ УПРАВЛЕНИЯ.

14

14