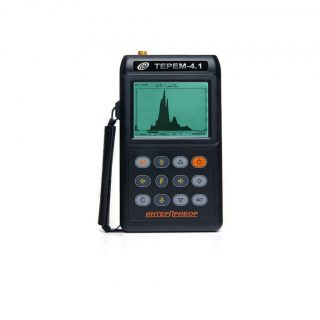

Сканер механических напряжений STRESSVISION® (ранее Комплекс-2.05 с) предназначен для измерения, визуализации и оценки поля механических (остаточных, технологических) напряжений объектов контроля из сталей ферритного класса.

STRESSVISION® решает комплекс задач:

- Определение наличия условий развития разрушения объекта контроля;

- Выявление опасных и зарождающихся дефектов (создающих концентрацию механических напряжений) на глубине до 20 мм;

- Мониторинг напряженного состояния объекта контроля.

Типовые элементы и объекты контроля:

- Сварные швы и основной металл конструкций;

- Трубопроводы (технологические, магистральные), компрессорные станции, пылеуловители;

- Сосуды высокого давления, резервуары, цистерны;

- Строительные и мостовые конструкции;

- Сварные стыки рельсов, балок, колонн;

- Подъёмно-транспортное оборудование;

- Корпуса судов, гребные винты.

Конкурентные преимущества прибора STRESSVISION®:

- Скорость одного измерения — 1 сек;

- Шаг сканирования от 1 мм до 250 мм;

- Не требуется зачистка поверхности, снятие защитных покрытий толщиной до 3 мм, остановка технологического процесса, дополнительная нагрузка или разгрузка объекта контроля;

- Предусмотрен перевод значений результатов измерений из у.е. в МПа на основании результатов испытаний (ВНИИМ им. Д.И. Менделеева) для конкретных марок стали (Corr(f,σ)=0.99).

Работа прибора STRESSVISION® основана на принципе измерения ЭДС, наводимой в измерительных катушках датчика магнитным полем, создаваемым катушками возбуждения в зоне исследуемого объекта электромагнитным полем сложной формы. Выходной сигнал датчика прибора пропорционален разности главных механических напряжений действующих в зоне установки преобразователя на поверхность объекта контроля в заданном направлении.

Изделия из ферромагнитных материалов обладают физическими свойствами, выражающимися в изменении магнитного состояния под влиянием механических напряжений. Под воздействием некоторых внешних факторов или при изменении физико-механических характеристик материала наблюдается местное аномальное изменение поля механических напряжений — концентрация напряжений. Поэтому в местах возникновения концентраторов напряжений наблюдается аномальное изменение магнитных свойств металла.

Зондирование металла специальным электромагнитным полем позволяет получить высокую воспроизводимость результатов диагностирования и производить послойный сбор информации о напряженном состоянии среды. Результаты измерений предоставляют информацию, достаточную для количественной оценки коэффициента концентрации механических напряжений (КМН), оценки уровней разности главных механических напряжений (РГМН) по «направлению», градиента РГМН и определения наличия условий развития разрушения в исследуемой зоне объекта контроля

Сканер механических напряжений STRESSVISION® относится к категории «индикаторов» и не подлежит метрологическим поверкам в органах Госстандарта РФ (Федерального агентства по техническому регулированию и метрологии) и других аналогичных органах. Вместе с тем, возможно проведение испытания прибора во ВНИИМ им. Д.И. Менделеева на требуемых марках сталей ферритного класса для последующего измерения РГМН в Н/мм2 (МПа).

Процесс измерений.

На поверхность исследуемого участка изделия (зону контроля) укладывают или наносят прямоугольную координатную сетку. Минимальная размерность зоны – 5х5 (строк*столбцов). Шаг координатной сетки устанавливают в зависимости от решаемой задачи – от 5 мм при изучении конкретного точечного КМН до 25 см при анализе вида НДС конструкции. Преобразователь прибора последовательно устанавливают в узлах координатной сетки зоны, соблюдая его постоянную ориентацию относительно осей изделия с помощью рисок-указателей на корпусе преобразователя. Выполняют пошаговые измерения, то есть «ручное сканирование». Результаты измерений проходят предварительную обработку в процессоре прибора и запоминаются в энергонезависимой памяти. По окончании сканирования накопленные результаты считываются в портативный компьютер (ноут-бук), где подвергаются окончательной обработке и представляются в виде картограмм РГМН, КМН и др. или в виде законченного текстового документа – Заключения по результатам обследования зоны металла (в формате MS WORD или PDF), готового к подписанию.

Область применения приборов STRESSVISION®:

- Измерение механических (технологических, остаточных) напряжений

- Контроль качества сварных швов по параметрам напряженного состояния

- Дефектономия напряженного состояния объекта контроля

— Определение параметров напряженного состояния в области выявленных дефектов;

— Выявление дефектов по параметрам напряженного состояния;

— Определение степени опасности выявленных дефектов;

— Сверхранняя диагностика;

- Отработка технологии и режимов сварки

- Отработка технологий снятия механических напряжений

— Отработка технологии термообработки;

— Отработка технологии виброобработки;

— Отработка технологии ударной ультразвуковой обработки;

- Контроль качества снятия механических напряжений

— Контроль качества снятия МН при термообработке;

— Контроль качества снятия МН при виброобработке;

— Контроль качества снятия МН при ударной ультразвуковой обработке;

- Мониторинг НДС конструкций

— Мониторинг напряженного состояния металлоконструкций, трубопроводов в процессе эксплуатации;

— Мониторинг напряженного состояния металлоконструкций, трубопроводов при проведении технологических операций;

— Мониторинг напряженного состояния элементов металлоконструкций, трубопроводов при производстве РВР.

Возможности STRESSVISION®:

- Послойная визуализация напряженного состояния поверхностных слоев (1-20 мм) основного металла, сварных швов, околошовной зоны;

- Выявление опасных и зарождающихся дефектов (в сварных швах и основном металле), создающих концентрацию механических напряжений;

- Определение наличия условий развития разрушения объекта контроля в исследуемой зоне;

- Контроль качества и отладка технологии сварки, термо- и виброобработки;

9

9

подскажите пожалуйста цену «stressvision expert v.2.013»

Интересует стоимость прибора STRESSVISION

STRESSVISION