Система СНК ОСЬ-3 обеспечивает проведение 100% ультразвукового и вихретокового контроля ж/д осей, с последующим анализом результатов контроля и принятием решения о браковке оси. Процесс контроля полностью автоматизирован, включая процесс загрузки и выгрузки оси с позиции контроля.

Одно из главных достоинств данной системы — использование двух методов контроля: ультразвуковой (UT) – предназначен для контроля структуры металла ж/д оси и выявления внутренних дефектов; вихретоковый (ET) – предназначен для контроля цилиндрических поверхностей и галтельных (радиусных) переходов ж/д оси на наличие поверхностных дефектов (трещины, волосовины), имеющих раскрытие от 10 мкм и минимальной глубиной 0.5 мм.

Структура металла оценивается путем сравнения амплитуды эхосигнала от противоположного торца оси при прозвучивании с каждой торцевой поверхности продольными волнами в осевом направлении с амплитудой эхосигнала в стандартном образце (метод Т1), а также зеркально-теневым метом с цилиндрической поверхности в радиальном направлении – путем оценки ослабления донного сигнала (метод Т2).

Контроль на отсутствие внутренних дефектов осуществляется эхоимпульсными методами:

- А1 – с каждой торцевой поверхности продольными волнами в осевом направлении;

- А2 – с цилиндрических поверхностей продольными волнами в радиальном направлении;

- А3 – с цилиндрических поверхностей поперечными волнами в осевом направлении.

Установка обеспечивает проведение 100% ультразвукового контроля, с последующим анализом результатов контроля и принятием решения о браковке оси, а также выдачей полного протокола контроля в электронном виде. Вывод краткого протокола обеспечен на бумажном носителе. Все результаты УЗК в виде Б-Сканов по всем каналам для каждой проконтролированной оси сохраняются на жестком диске с возможностью архивации на компакт-дисках.

Процесс контроля полностью автоматизирован. Оператору нужно только нажать кнопку «КОНТРОЛЬ», а сама установка встраивается в технологическую линию заказчика. Настройка чувствительности контроля производится по АРД диаграммам. Имеется возможность съема новых АРД кривых и их коррекции для учета влияния износа датчика. Время контроля одной оси — менее шести минут. В результате чего достигается производительность до 10 осей в час. При обнаружении недопустимых дефектов срабатывает световая и звуковая сигнализации.

Загрузка оси с входного лотка на позицию контроля осуществляется с помощью робота перегрузчика. На позиции контроля к оси опускается балка со сканерами, вводится датчик угловых перемещений.

Подводятся датчики к объекту контроля, включается подача контактной жидкости (индустриального масла), начинается вращение оси и датчики начинают движение вдоль ОК. После того как ось сделала один полный оборот включается подача, и каретки с преобразователями начинают смещаются вдоль оси. При этом датчики описывают по поверхности оси спиралеобразную траекторию с шагом сканирования 7 мм, что позволяет осуществить равномерное прозвучивание всего контролируемого объекта. Когда датчик достигает конца своей зоны контроля, подача его каретки отключается, а после одного полного оборота датчик отводится от оси. При этом другие датчики продолжают контроль.

В процессе сканирования происходит непрерывный сбор данных по всем каналам – с каждого преобразователя. Все данные накапливаются в управляющем компьютере и сохраняются в его памяти.

После того как все датчики просканируют свои зоны контроля, осуществляется их возврат в исходное положения. Отводится балка со сканерами, а сама ось удаляется с позиции контроля в выходной лоток роботом перегрузчиком.

Тем временем управляющий компьютер производит обработку данных, выдает краткий протокол результатов контроля и сохраняет полные результаты в базе данных. Все сохраненные данные можно в любой момент просмотреть на компьютере документирования. Здесь можно получить подробную информацию о каждом выявленном дефекте:

- пространственная ориентация дефекта;

- координаты дефекта;

- амплитуда эхо-сигнала от дефекта;

- протяженность дефекта;

- эквивалентная площадь и диаметр обнаруженного дефекта.

Система позволяет создавать базы данных по проконтролированным изделиям. Также предусмотрена архивация данных на компакт диски или другие носители по желанию потребителя.

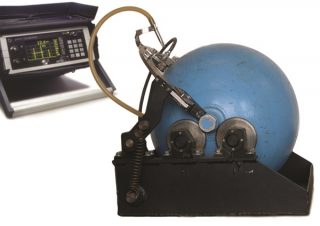

Особая конструкция рамок-держателей преобразователей позволяет создать надежный, а главное стабильный акустический контакт между ПЭП и ОК, что в свою очередь позволяет пренебречь поверхностными дефектами (такими как, царапины зазубрины вмятины), предохраняет от изнашивания рабочую поверхность ПЕП, обеспечивает стабильность подачи контактной жидкости. Все это обеспечивает высокую достоверность результатов контроля.

Каждая конструктивная часть оси контролируется «своим» датчиком, что позволяет значительно снизить время контроля одной оси, а конструкция каждого преобразователя обеспечивает полное и равномерное прозвучивание всей зоны контроля. В то же время, чтобы снизить длительность контроля в целом, контроль средней части оси осуществляется четырьмя преобразователями. Таким образом, стопроцентное прозвучивание происходит за значительно меньший промежуток времени.

Следует отметить, что две установки САУЗК-осей разработанные специалистами нашей фирмы, уже внедрены в производство и успешно эксплуатируются заказчиками. Но мы не стоим на месте, постоянно происходит процесс усовершенствования и внедрения «ноу-хау» в разрабатываемых системах контроля.

Так согласно нормативному документу РД32.144-2000 для чистовых осей колесных пар вагонов, обязательным является магнитопорошковый метод. Однако данный вид контроля имеет ряд существенных недостатков:

- низкая производительность

- высокая стоимость

- влияние человеческого фактора на результаты контроля

- большие трудозатраты

Всё это не позволило или существенно затрудняло автоматизацию контроля поверхности оси. Ведь очевидно, что для поддержания больших объёмов производства необходимо повышать и производительность контроля продукции.

Учитывая вышеизложенное, нашими специалистами была проведена модернизация установок типа САУЗК-осей. В результате проведённых исследований и экспериментов, была установлена возможность замены магнитопорошкового контроля на контроль вихревыми токами.

Существенной проблемой для внедрения вихретокового контроля было отсутствие преобразователей с параметрами, достаточными для достижения необходимой чувствительности. Однако эта проблема была решена с разработкой и изготовлением преобразователей нового поколения типа МДФ. Характеристики данных ВТП позволили выйти на уровень чувствительности , соответствующий магнитопорошковому контролю и делают возможным выявление дефектов класса Б согласно РД32.144-2000.

Применение вихретокового метода контроля с использованием преобразователей типа МДФ предоставляет ряд преимуществ:

- хорошее подавление первичного электромагнитного поля;

- высокая разрешающая способность при широкой зоне контроля;

- возможность определения параметров дефектов;

Установка САНК-3 оснащена блоком ВТП для контроля цилиндрических поверхностей оси, а также блоками ВТП для контроля галтельных переходов. По согласованию с заказчиком предусмотрена возможность контроля торцевых поверхностей оси. Таким образом, вихретоковым методом обеспечивается 100% контроль поверхности оси, с целью выявления поверхностных и приповерхностных трещин.

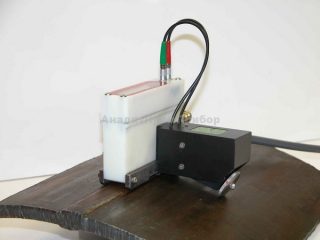

Вихретоковые преобразователи расположенные непосредственно на позициях контроля, соединяются с коммутирующими устройствами, каждоё из которых способно обеспечить коммутацию до 32-х каналов.От коммутирующих устройств, по специальным кабелям сигналы поступают в электронные блоки, где проходят первичную обработку и накапливаются. По окончанию контроля эти данные передаются на центральный компьютер, который осуществляет вторичную обработку и сохраняет дефектные участки в базу данных. При помощи специального программного обеспечения, оператор может детально проанализировать результаты контроля.

Программное обеспечение системы контроля позволяет с лёгкостью производить настройку каждого канала (преобразователя):

- выбор рабочей частоты ВТП;

- установка амплитуды рабочего напряжения ВТП;

- настройка чувствительности;

- установка порогового уровня;

- выбор режима фильтрации сигнала.

Все настройки сохраняются в базе данных. Кроме внедрения вихретокового метода контроля в новой установке «САНК-3» была проведена модернизация и усовершенствование, как структуры ультразвукового контроля, так и в целом всего механизма системы.

Учитывая требования и пожелания заказчика в новой установке реализовано:

- возможность проведения контроля как цилиндрических, так и конических осей;

- уменьшение времени контроля за счет контроля средней части оси с помощью четырех ультразвуковых ПЭП;

- исходя из требований заказчика, имеется возможность изменять схему контроля с использованием дополнительных преобразователей и схем прозвучивания;

- усовершенствование конструкции системы подачи контактной жидкости позволило значительно уменьшить расход индустриального масла;

- внедрение новшеств в программном обеспечении установки значительно упростило управление и настройку системы.

Таким образом, новая установка «САНК-3» полностью отвечает требованиям контроля железнодорожных осей колесных пар вагонов согласно РД-32.144-2000. Обеспечивает стопроцентный производительный контроль оси и полное документирование его результатов. Позволяет не только обнаружить дефекты, но и снабдить выпускаемые из производства оси паспортом качества. Внедрение такой установки на своем предприятии позволит заказчику быть уверенным в качестве выпускаемой продукции.