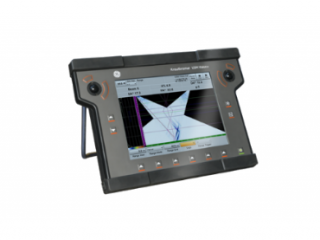

Ультразвуковой дефектоскоп-сканер RS2 WP разработан для высокоскоростного линейного сканирования больших площадей с применением технологии фазированной решётки и получением A, B и С-сканов в реальном масштабе времени.

Типовые области применения ультразвукового дефектоскопа включают контроль металлов и композитных материалов на основе углеродных волокон, выявление дефектов, таких как расслоения, трещины, дефекты поверхности, коррозия, газовые поры, включения инородных материалов, контроль целостности клеевых соединений.

Эта универсальная система ликвидирует разрыв между ручным и стационарным оборудованием, обеспечивая удобство и универсальность портативного прибора в сочетании со скоростью и возможностью углублённого анализа данных автоматизированной системы контроля. По сравнению с другими приборами ультразвукового контроля, ультразвуковой дефектоскоп RS2 WP способен выполнять сканирование и обработку данных на порядок быстрее, обеспечивая при этом высочайшую точность получаемых результатов.

Ультразвуковой дефектоскоп RS2 WP является многофункциональным прибором позволяющим получать A, B и C-сканы, имеет небольшие размеры и отличается высокими эксплуатационными характеристиками. С ультразвуковым дефектоскопом используются многоэлементные преобразователи с резиновым протектором оригинальной конструкции, позволяющие получать A-сканы с качеством иммерсионного контроля. Мощные средства построения стробов и анализа данных позволяют выполнять максимально полный анализ и интерпретацию ультразвуковых сигналов.

Ультразвуковой дефектоскоп реализует эхоимпульсный метод подходящий для контроля средних и больших поверхностей. С-сканы высокого разрешения отражают данные о времени прохождения сигнала и амплитуде при одновременном отображении A- и B-сканов в реальном времени. Система включает 128-канальный модуль излучения и приёма с уплотнением каналов; новейшее электронное оборудование сбора данных и стандартный переносной компьютер, размещенные в прочном пластмассовом чемодане. Управление ультразвуковым дефектоскопом осуществляется с помощью удобного интерфейса построенного на основе ОС Windows.

Ультразвуковой дефектоскоп RS2 WP успешно применяется для контроля большого ассортимента материалов и конструкций за исключением сложных кривых поверхностей, деталей с комплексной геометрией и ограниченным доступом. Типовые области применения ультразвукового дефектоскопа включают контроль композитных материалов на основе углеродных волокон, выявление расслоений, трещин, дефектов поверхности, очаговой коррозии, газовых пор, включений инородных материалов и контроль целостности клеевых соединений.

Типовой областью использования ультразвукового дефектоскопа RS2 WP является контроль композитных материалов на основе углеродных волокон с целью выявления расслоений и больших пустот. Ультразвуковой дефектоскоп позволяет визуализировать малозаметные повреждения от ударов (BVID) и полностью раскрывать подповерхностные дефекты. Выявление и интерпретация дефектов упрощаются с помощью данных С-скана регистрирующих глубину проникновения наиболее сильного эхосигнала под поверхность, измеренную относительно строба интерфейса. Контроль композитных материалов требует использования функции ВРЧ, которая оптимизирует точность подповерхностного контроля для раскрытия дефектов расположенных на глубине 0,5 мм.

После регистрации несколько С-сканов могут быть собраны в единый мозаичный Т-скан. В собранном Т-скане имеется возможность добавления, перемещения и разворота отдельных С-сканов с целью их компоновки. Перекрывающиеся участки совмещаются друг с другом с использованием наибольшей амплитуды для каждой точки или группы точек. C-сканы можно импортировать как с данными А-сканов, так и без них. В создаваемом Т-скане могут быть изменены стробы для оптимизации настроек дефектоскопа. Данные Т-скана (такие как абсолютная амплитуда, данные о времени прохождения сигнала и т.п.) могут быть изменены для получения нескольких типов сканов, а также настройки цветовых палитр. Точка начала отсчёта может быть установлена в любом месте скана, что удобно при измерении местоположения дефектов относительно известных участков скана.

Программное обеспечение, поставляемое с ультразвуковым дефектоскопом, позволяет выполнять полный анализ данных, их оценку и создавать протоколы контроля. Дефекты помечаются на сканах окружностями, прямоугольниками, эллипсами и многоугольниками произвольной формы. По всем отмеченным дефектам сохраняются данные об их размере и форме. Отдельным дефектам для удобства поиска автоматически присваиваются наименования. Имеется возможность сохранения, экспорта и печати сканов в виде масштабированных изображений или изображений в натуральную величину с раскладкой на несколько страниц для последующего наложения на деталь и точного определения местоположения дефектов.

Контроль клеевых соединений

Существует великое множество конструкций на основе клеевых соединений требующих контроля. В связи с этим отсутствует общая методика их контроля.

Тонкие металлические детали могут скрывать данные A-скана многократными отражениями ультразвукового сигнала, а композитные и клеящие материалы могут сильно ослаблять и делать трудноразличимым донный эхосигнал. Склеенные материалы дают сильный донный эхосигнал и слабый эхосигнал от клеевого шва. По мере уменьшения процентной величины склеенного участка под преобразователем (частичная проклейка) происходит увеличение амплитуды эхосигнала от клеевого шва и уменьшение амплитуды донного эхосигнала. При отсутствии склейки под преобразователем (нарушение склейки) прибор принимает лишь эхосигнал от клеевого шва.

Возможность одновременного просмотра С-сканов упрощает оценку клеевого соединения. Имеется возможность одновременного отображения на экране во время сканирования абсолютной амплитуды эхосигнала от клеевого шва, абсолютной амплитуды донного эхосигнала и амплитуды эхосигнала от клеевого шва относительно амплитуды донного эхосигнала для удобства интерпретации, правильной идентификации и определения размеров всех нарушений склейки. Маркировка дефектов отображается на всех С-сканах для определения их размеров. Универсальные возможности и инструментальные средства анализа дефектоскопа представляют готовое решение для контроля и оценки дефектов.

Дефектоскопия

Небольшие внутренние дефекты обычно встречаются как в композитных материалах, так и в металлах. Примерами таких дефектов являются инородные включения (разделительная плёнка), небольшие пустоты и пористость. Методы контроля принимают во внимание амплитуду донного эхосигнала и/или амплитуду внутренних эхосигналов. При контроле деталей с непостоянной толщиной трудность заключается в настройке и интерпретации обычных стробов для гарантированного прозвучивания всей толщины материала. Ультразвуковой дефектоскоп RS2 WP позволяет использовать ширину строба, взятую в качестве эталона для сравнения с ней другого строба (как например донного эхосигнала). Данная функция позволяет стробу сохранять свое положение, начиная от лицевой поверхности и заканчивая задней стенкой, что обеспечивает полный контроль всей толщины изделия.

Стробы переменной ширины идеально подходят для выявления сигналов с низкой амплитудой и внутренних дефектов. Реализуемые методы контроля используют логарифмическую карту цветов, которая создается с помощью специальной программы. В приведенном примере цветные блоки заданы в диапазонах от 0 дБ до -6 дБ = светло-зелёный цвет, от -6 дБ до -12 дБ = жёлтый цвет, от -12 дБ до -18 дБ = оранжевый цвет, < -18 дБ = красный цвет. С помощью данной карты цветов устанавливается верхний порог измерений путем задания максимального значения с сохранением относительных Построение карт толщин В ряде отраслей требуется измерение толщины деталей, выявление и измерение очаговой коррозии, эрозионного изнашивания и контроль габаритных размеров. Несколько функций ультразвукового дефектоскопа RS2 WP оптимизируют и упрощают выполнение контроля и включают синхронизацию интерфейса, времяпролетное измерение эхо-эхо (глубина), отображение данных B-скана и множественных представлений С-скана. Все эти и прочие дополнительные функции позволяют давать тщательную оценку детали и измерять убыль.

16

16

26

26